Step 1

La culture

Notre coton bio est cultivé conformément aux directives de l’agriculture bio. Des études à long terme sur les exploitations biologiques ont montré que l’agriculture bio produisait 18 % d’émissions de gaz à effet de serre de moins que les autres systèmes de culture*. *Source : Textile exchange (2021) Material summary on Organic, In-Conversion Cotton.

Les agriculteurs fertilisent plutôt avec du fumier et du compost, ce qui se traduit par une augmentation circulaire de la fertilité naturelle du sol et de sa résistance à l’érosion. Une rotation annuelle des cultures est également requise. La culture en rotation du coton avec d’autres cultures prévient naturellement les ravageurs et les maladies et permet un enrichissement supplémentaire du sol.

Grâce à sa teneur accrue en humus, le sol ne présente pas seulement une fertilité supérieure : il peut également stocker plus d’eau et de CO2 atmosphérique.

Step 2

La récolte

La récolte du coton bio a lieu une fois par an. Contrairement à la culture conventionnelle du coton, les agents défoliants chimiques, qui sont utilisés pour faciliter la récolte mécanique, sont proscrits.

Nous avons fondé l’ARMEDANGELS Organic Farmers Association en avril 2018 pour faciliter le passage de la culture conventionnelle à la culture de coton bio. Cette association soutient actuellement plus de 500 petits paysans en Inde pendant les trois années que dure le processus de transition.

Step 3

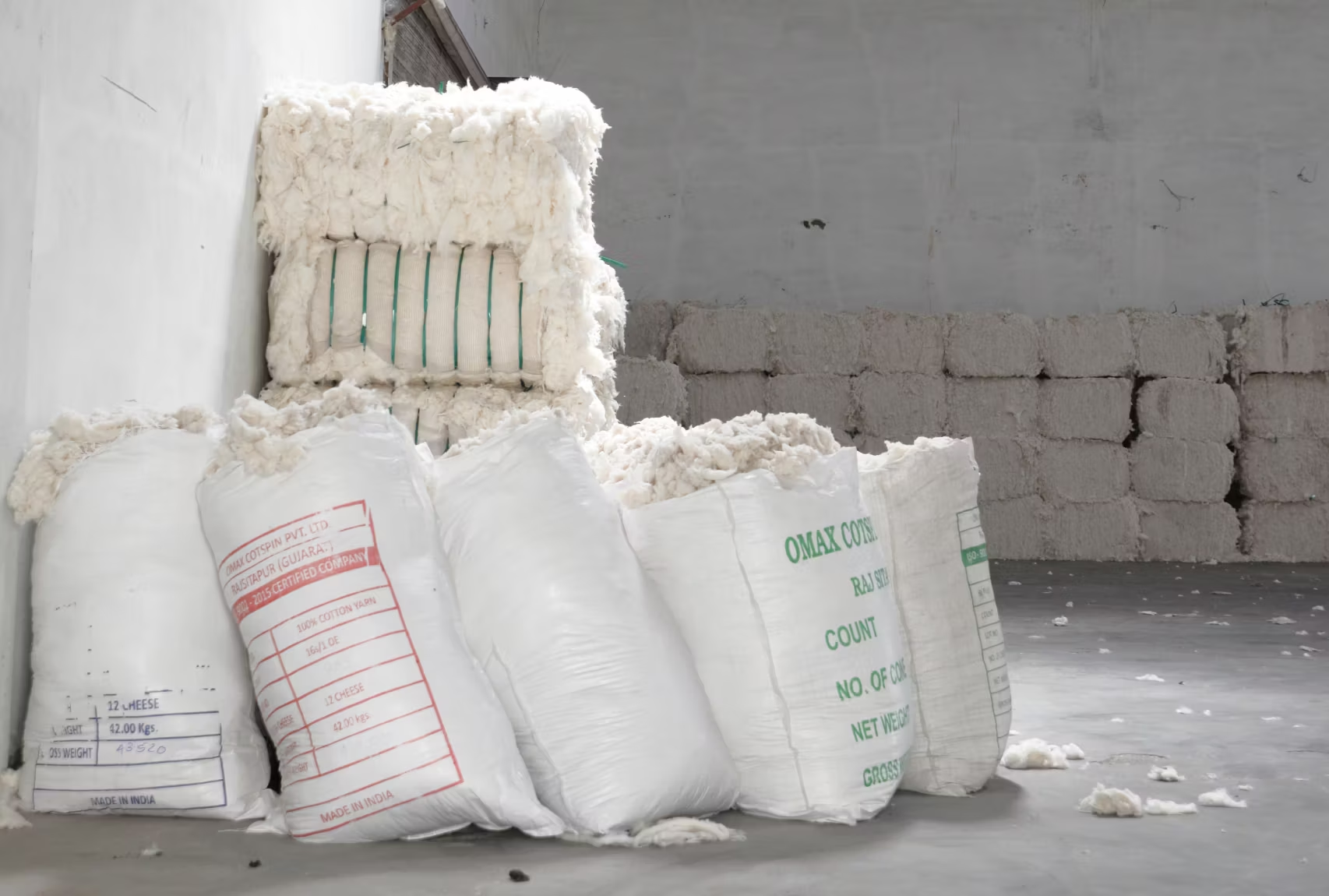

Le laine

Immédiatement après la récolte, le coton brut est transporté vers des entreprises de traitement spéciales pour séparer les fibres de coton des graines. Le processus est entièrement automatisé grâce à une machine égreneuse spécialement conçue à cet effet, le « cotton gin ».

Des contrôles rigoureux sont effectués durant l’ensemble du processus d’égrenage afin de garantir une séparation du coton en fonction de la qualité et de la procédure de culture (bio ou conventionnelle).

Step 4

Le fil

Pendant le processus de filage, les fibres courtes individuelles et les faisceaux de fibres sont réunis en les tirant et en les tordant ensemble pour former un fil régulier. Autrefois, il s’agissait d’un processus fastidieux réalisé à la main au moyen d’un rouet, désormais il est généralement entièrement automatisé.

Le fil filé terminé est ensuite enroulé en brins ou en cônes pour un traitement ultérieur.

Step 5

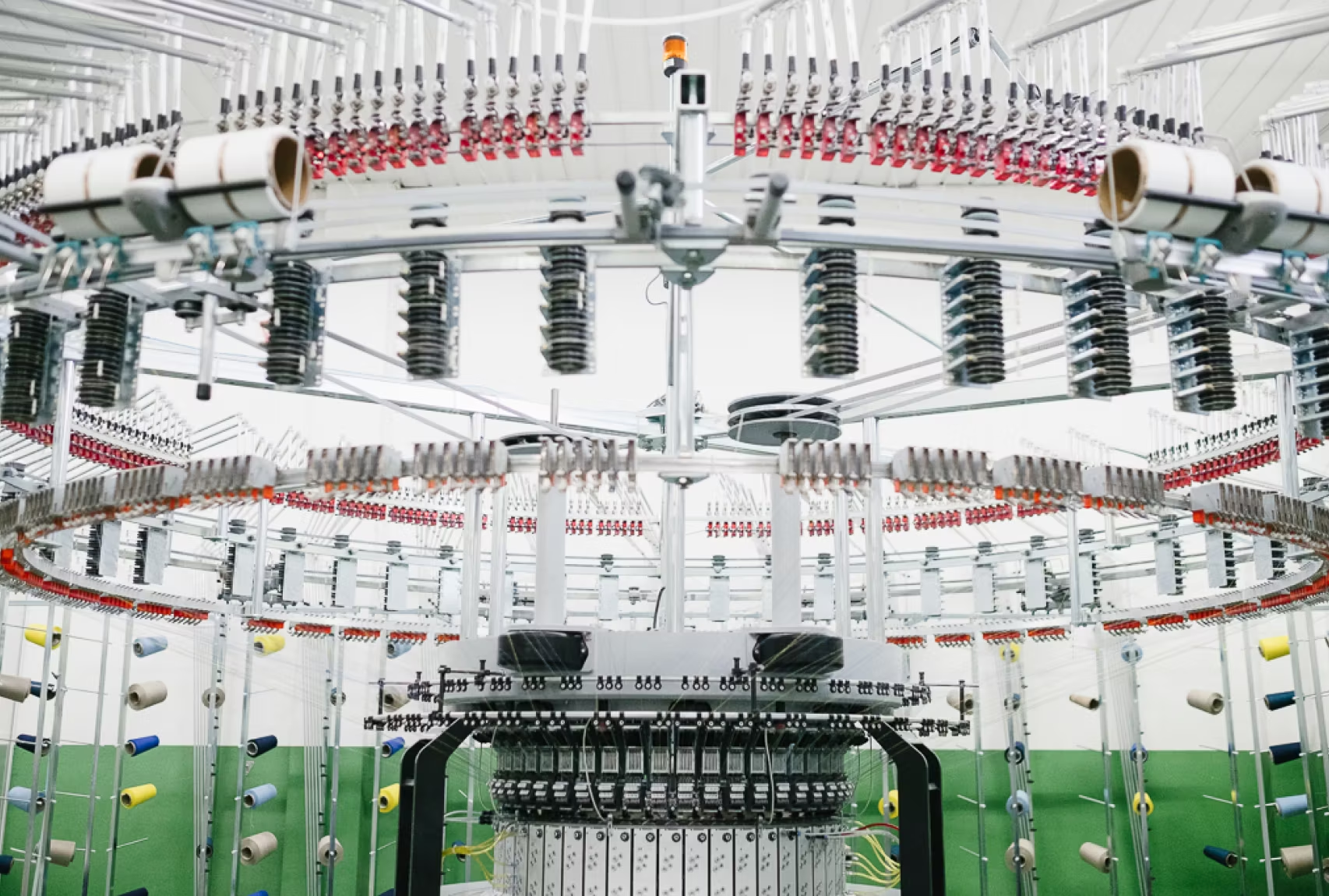

Le tricotage

Une toile en jersey simple est confectionnée pour nos t-shirts en coton bio. Contrairement aux tissus, qui se caractérisent par deux systèmes de fils croisés, il s’agit d’une étoffe à mailles, obtenue en reliant des boucles de fil entre elles.

Ce processus se déroule de manière entièrement automatisée sur de grands métiers à tricoter circulaires qui tricotent de nombreux fils individuels pour devenir un jersey textile.

Step 6

Teinture + ennoblissement

En fonction du textile, les phases de teinture et d’ennoblissement ont lieu à différentes étapes du processus de production : sur le fil (tissu rayé), sur la surface textile ou sur la pièce de vêtement terminée (vêtement teint).

Dans le domaine conventionnel, la teinture des textiles implique l’utilisation de nombreux produits chimiques et donc des risques pour la santé. Lors du port d’un t-shirt, les polluants contenus peuvent se détacher des fibres, pénétrer dans l’organisme et provoquer des réactions allergiques ou des maladies du système immunitaire.

Les colorants approuvés par la Global Organic Textile Standard constituent une alternative. Toutes les couleurs et les agents auxiliaires chimiques y sont contrôlés sur le plan toxicologique. Les systèmes de filtration modernes permettent également de ne pas impacter les eaux usées.

Step 7

La confection

La confection comprend la coupe, la couture et la finition d’une pièce de vêtement. Cette étape transforme une surface textile en 2 dimensions en un vêtement en 3 dimensions.

La confection de notre t-shirt en coton bio JAAMES a lieu au Portugal chez nos partenaires certifiés. Comme pour tous nos partenaires, nos exigences sont les suivantes : des salaires justes pour les ouvriers des usines de couture, pas de travail des enfants, plus de sécurité au poste de travail et moins d’heures supplémentaires.