Step 1

De teelt

Ons biologische katoen wordt geteeld volgens de richtlijnen van de ecologische landbouw. Langetermijnstudies over biologische bedrijven hebben aangetoond dat biologische landbouw 18 procent minder broeikasgassen uitstoot dan andere landbouwsystemen.* *Bron: Textile exchange (2021) Material summary on Organic, In-Conversion Cotton.

Als alternatief gebruiken de boeren en boerinnen mest en compost voor de bemesting, wat de vruchtbaarheid van de bodem en zijn resistentie tegen erosie steeds verbetert. Een jaarlijkse vruchtwisseling behoort eveneens tot de verplichtingen. Door de rotatie van katoen en andere gewassen worden schadelijke insecten en ziektes op een natuurlijke manier verhinderd en wordt de bodem verder verrijkt.

Door zijn hoge humuspercentage is deze grond niet alleen vruchtbaarder, maar kan hij ook meer water en atmosferische CO2 opslaan.

Step 2

De oogst

Biologisch katoen wordt een keer per jaar geoogst. Anders dan bij de traditionele teelt van katoen zijn chemische ontbladeringsmiddelen, die gebruikt worden om de machinale oogst te vereenvoudigen, hier verboden.

Om de overstap van traditioneel naar biologisch katoen te vergemakkelijken hebben we in april 2018 de ARMEDANGELS Organic Farmers Association opgericht. Die ondersteunt momenteel meer dan 500 kleinschalige boer(inn)en in India bij het driejarige omschakelingsproces.

Step 3

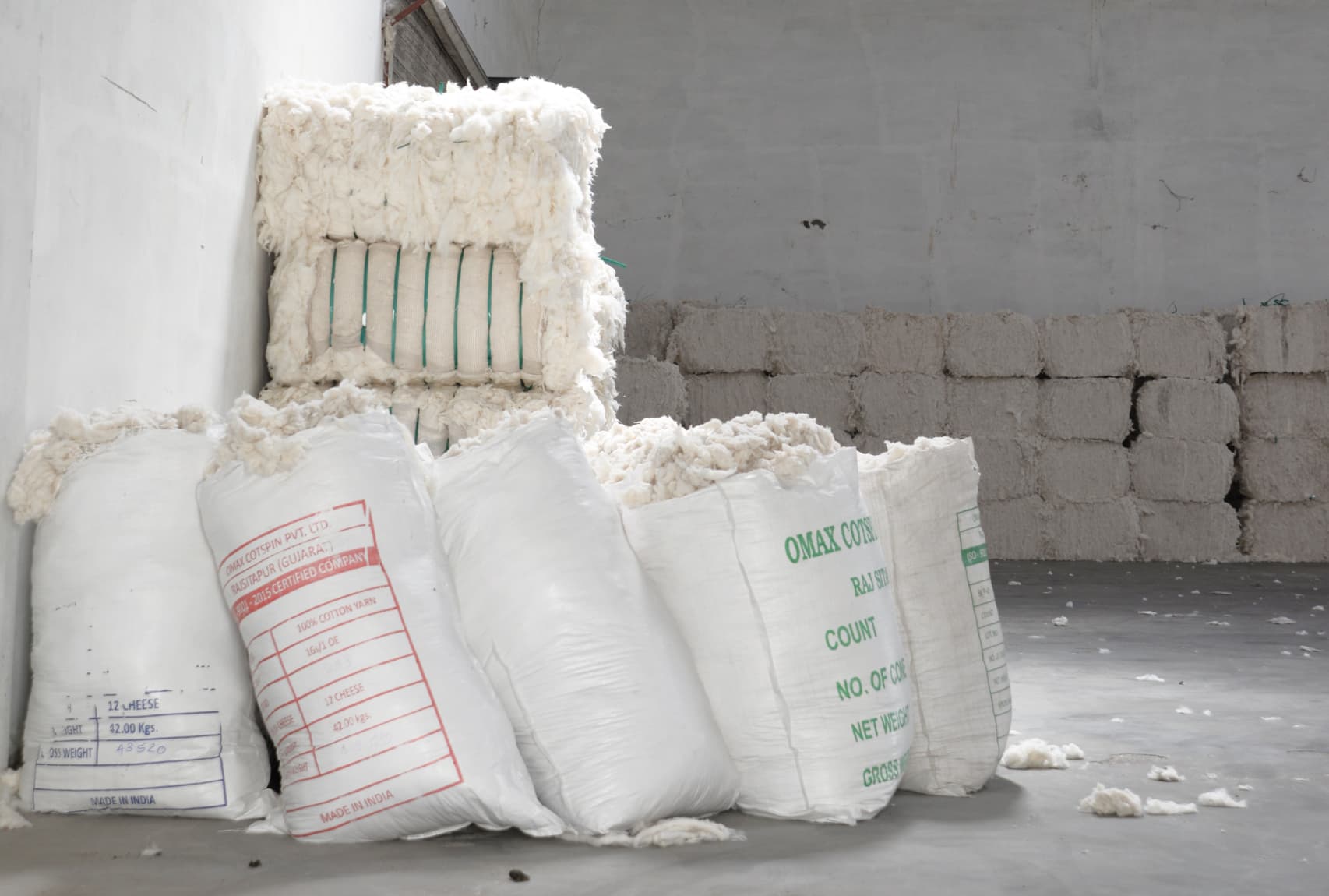

De vezel

Meteen na de oogst wordt het ruwe katoen naar speciale verwerkingsbedrijven gebracht om de katoenvezels van het zaad te scheiden. Dat gebeurt volledig automatisch met behulp van een speciale ontkorrelmachine, de cotton gin.

Het volledige ontkorrelproces wordt streng gecontroleerd om het katoen gescheiden te houden op basis van kwaliteit en teeltwijze (biologisch of traditioneel).

Step 4

Het garen

Tijdens het spinnen worden aparte korte vezels en vezelbundels gerekt en in elkaar gedraaid, zodat ze samen een gelijkmatige draad of garen vormen. Vroeger was dat nog een arbeidsintensief proces met de hand en het spinnenwiel, maar nu gebeurt het doorgaans volledig automatisch.

De volledig gesponnen draad wordt vervolgens in strengen of op een klos gewikkeld voor verdere verwerking.

Step 5

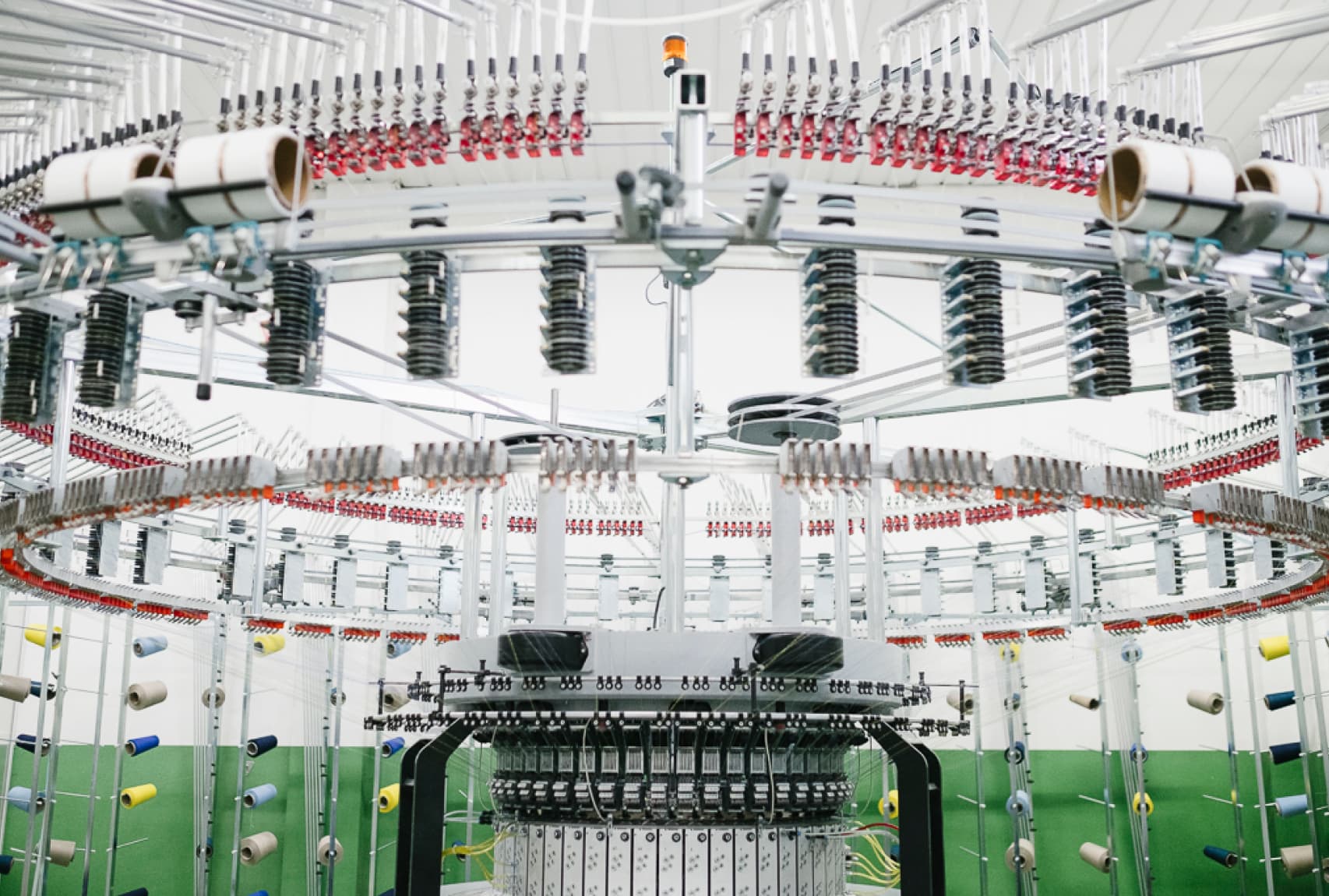

Breien

Voor onze T-shirts van biologisch katoen wordt een single-jerseystof gemaakt. In tegenstelling tot weefsels waarbij twee draadsystemen gekruist worden, gaat het hier om een gebreide stof waarbij draadlussen met elkaar worden verbonden.

Dit proces verloopt volledig automatisch met grote rondbreimachines die van veel aparte draden een jerseystof breien.

Step 6

Verven + veredelen

Bij het verven van textiel worden in traditionele fabrieken veel schadelijke chemicaliën gebruikt en gezondheidsrisico's gecreëerd. Schadelijke stoffen in het textiel kunnen bij het dragen van een T-shirts loskomen van de vezels, in het lichaam binnendringen en allergische reacties of aandoeningen aan het immuunsysteem veroorzaken.

Bij het verven van textiel worden in traditionele fabrieken veel chemische producten gebruikt en gezondheidsrisico's gecreëerd. Schadelijke stoffen in het textiel kunnen bij het dragen van een T-shirts loskomen van de vezels, in het lichaam binnendringen en allergische reacties of aandoeningen aan het immuunsysteem veroorzaken.

Als alternatief kunnen kleurmiddelen gebruikt worden die door de Global Organic Textile Standard worden toegelaten. Die kleurstoffen en chemische stoffen zijn allemaal gecontroleerd op gifstoffen. Dankzij moderne filtersystemen wordt ook het afvalwater niet vervuild.

Step 7

De confectie

De confectie omvat het knippen, naaien en afwerken van een kledingstuk. Hier wordt een 2-dimensionale stof veranderd in een 3-dimensionaal kledingstuk.

Voor ons T-shirt van biologisch katoen JAAMES vindt de confectie bij onze gecertificeerde partners in Portugal plaats. Zoals bij alle partners eisen we ook hier: eerlijke lonen voor de medewerk(st)ers in de naaifabrieken, geen kinderarbeid, meer veiligheid op de werkvloer en minder overuren.

Step 1

De teelt

Meer dan 99% van het gebruikte hout is afkomstig van duurzame bosbouw. Concreet wil dat zeggen dat het FSC®- (FSC-C041246) en of PEFC™- (PEFC/06-33-92) gecertificeerd / gecontroleerd is.

Gezonde bosgebieden zijn als grootste CO2-opslag van vitaal belang voor ons klimaat. Daarom zetten we ons ook buiten onze eigen behoefte aan hout proactief in om bedreigde bossen en oerwouden te beschermen.

Step 2

Hout als grondstof

Onze partner, het bedrijf Lenzing, heeft zich gespecialiseerd in de verwerking van hout dat niet gebruikt kan worden om bijvoorbeeld meubels te maken. Zo staat hun bosbouw helemaal in het teken van duurzaamheid.

Bovendien letten ze erop dat al hun houtbronnen zo dicht mogelijk bij de cellulosefabrieken gelegen zijn en dat het houtransport op een milieuvriendelijke manier gebeurt.

Step 3

LENZING™ ECOVERO™

LENZING™ ECOVERO™ De productie van LENZING™ ECOVERO™-vezels zorgt in vergelijking met generische viscose voor 50% minder uitstoot en watervervuiling.* *Bron: https://www.ecovero.com/de/index.html

Bovendien hebben LENZING™ ECOVERO™ vezels het EU Ecolabel. Dat milieulabel wordt toegekend aan producten en dienstverleningen die gedurende hun hele levenscyclus aan strenge milieunormen voldoen. Dat begint dus bij de winning van de grondstoffen, loopt door naar de productie en eindigt bij de distributie en de afvalwerking. Concreet wil dat zeggen: LENZING™ ECOVERO™ vezels kunnen altijd 100% zeker geïdentificeerd worden in het eindproduct.

Step 4

Het garen

Tijdens het spinnen worden aparte korte vezels en vezelbundels gerekt en in elkaar gedraaid, zodat ze samen een gelijkmatige draad of garen vormen. Vroeger was dat nog een arbeidsintensief proces met de hand en het spinnenwiel, maar nu gebeurt het doorgaans volledig automatisch.

De volledig gesponnen draad wordt vervolgens in strengen of op een klos gewikkeld voor verdere verwerking.

Step 5

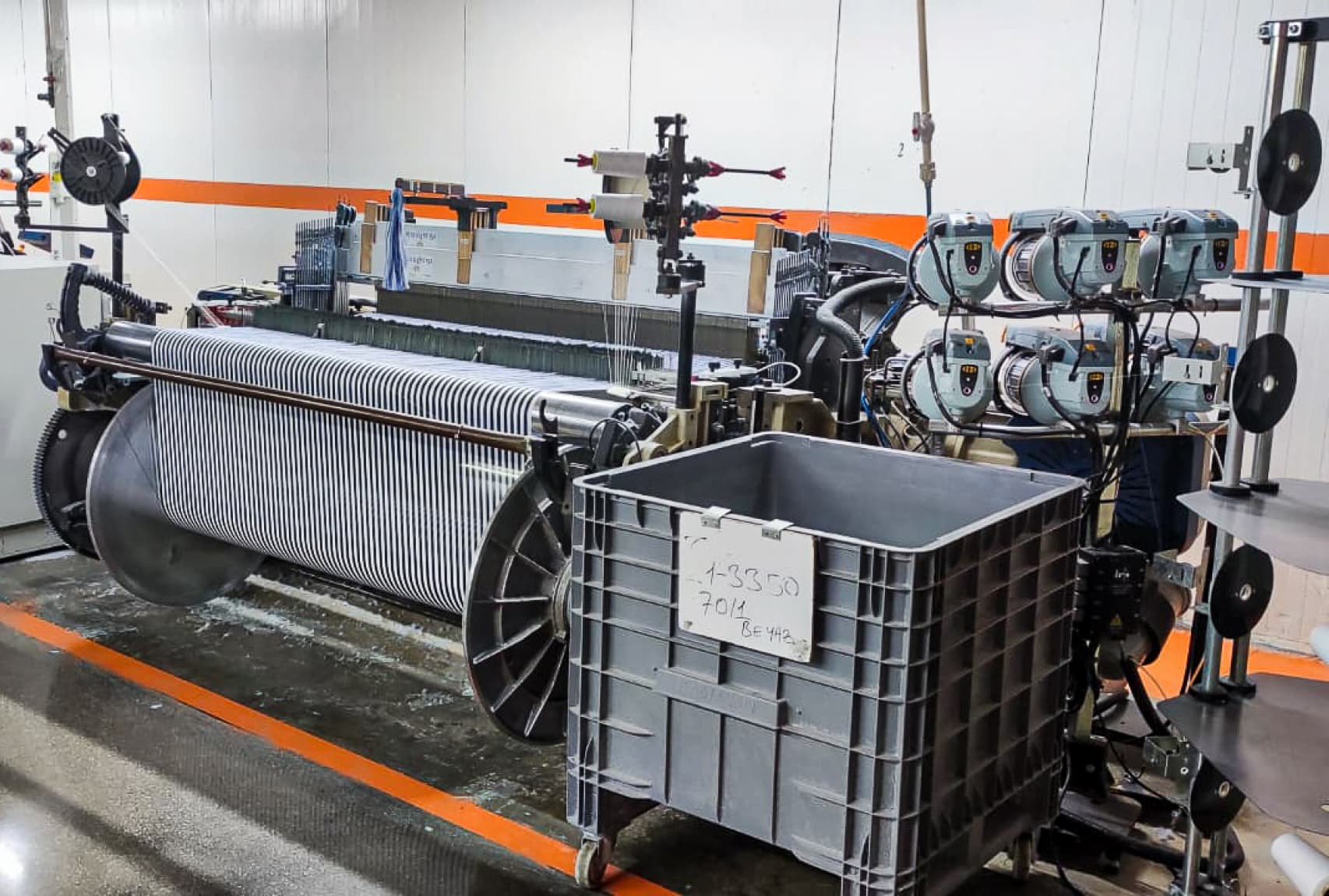

Weven

Bij het weven worden twee draadsystemen in een rechte hoek met elkaar gekruist en verweven tot een stoffen oppervlak. Dat proces wordt vandaag de dag uitgevoerd door grote, volautomatische weefmachines. Alle stoffen die op deze manier worden geproduceerd, van welk materiaal dan ook, worden weefsels genoemd.

Ons weefsel van LENZING™ ECOVERO™ is lichtjes glanzend, heeft een zijdezacht gevoel en valt mooi rond het lichaam.

Step 6

Verven

Afhankelijk van de stof gebeurt het verven en de veredeling op verschillende momenten in het productieproces: bij het garen (gestreepte stoffen), de stof of bij het afgewerkte kledingstuk (garment dye).

Bij het verven van textiel worden in traditionele fabrieken veel chemische producten gebruikt en gezondheidsrisico's gecreëerd. Schadelijke stoffen in het textiel kunnen bij het dragen van een T-shirts loskomen van de vezels, in het lichaam binnendringen en allergische reacties of aandoeningen aan het immuunsysteem veroorzaken.

Als alternatief kunnen kleurmiddelen gebruikt worden die door de Global Organic Textile Standard worden toegelaten. Die kleurstoffen en chemische stoffen zijn allemaal gecontroleerd op gifstoffen. Dankzij moderne filtersystemen wordt ook het afvalwater niet vervuild.

Step 7

De confectie

De confectie omvat het knippen, naaien en afwerken van een kledingstuk. Hier wordt een 2-dimensionale stof veranderd in een 3-dimensionaal kledingstuk.

Voor ons T-shirt van biologisch katoen JAAMES vindt de confectie bij onze gecertificeerde partners in Portugal plaats. Zoals bij alle partners eisen we ook hier: eerlijke lonen voor de medewerk(st)ers in de naaifabrieken, geen kinderarbeid, meer veiligheid op de werkvloer en minder overuren.

Step 1

De veehouderij

Hoe we met dieren omgaan en hoe begaan we zijn met hun welzijn zegt alles over welke betekenis ze voor ons hebben in de maatschappij. Precies op dat vlak hebben we een tekort aan criteria en aanwijzingen vastgesteld. Daarom hebben we onze eigen ARMEDANGELS richtlijnen voor dierenbescherming opgesteld. Daarin bespreken we dierenbescherming, landbeheer en sociaal welzijn en stippelen we een systematische controle in al onze distributieketens uit. Ook de leefomstandigheden voor schapen en alpaca's komen daarbij aan bod.

Step 2

De scheerwol

We claimen de duurzaamste en diervriendelijkste wol ter wereld te gebruiken. Daarom werken we sinds 2015 met Fuhrmann S.A. in Argentinië samen. Hun schapen grazen vrij op de Patagonische vlaktes.

Onze schapenwol is gecertificeerd volgens de Global Organic Textile Standard (GOTS) en voor de vezels volgens de Responsible Wool Standard (RWS).

We hebben een nultolerantie voor mulesing. Dat is de verschrikkelijke praktijk waarbij grote lappen huid rond de staart van de schapen worden weggesneden voor meer wolopbrengst.

Step 3

Het garen

Tijdens het spinnen worden aparte korte vezels en vezelbundels gerekt en in elkaar gedraaid, zodat ze samen een gelijkmatige draad of garen vormen. Die wordt vervolgens in een bol of een streng gewikkeld.

Vroeger was dat nog een arbeidsintensief proces met de hand en het spinnenwiel, maar nu gebeurt het doorgaans volledig automatisch. Door middel van verschillende spinmethodes kan garen met verschillende eigenschappen gesponnen worden: zacht, stevig, volumineus enz.

Om die eigenschappen verder te verbeteren worden er vaak verschillende vezels aan het garen toegevoegd. Zo is onze trui HILARIAA SOFT van biologische wol en biologisch katoen gemaakt.

Step 4

Verven

Voor het breien wordt het garen eerst geverfd. De garenspoelen worden daarvoor in een verfbad ondergedompeld. Bij het verven van textiel worden in traditionele fabrieken veel chemische producten gebruikt en gezondheidsrisico's gecreëerd. Schadelijke stoffen kunnen bij het dragen van een trui loskomen, in het lichaam binnendringen en allergische reacties of aandoeningen aan het immuunsysteem veroorzaken.

Als alternatief kunnen kleurmiddelen gebruikt worden die door de Global Organic Textile Standard worden toegelaten. Die kleurstoffen en chemische stoffen zijn allemaal gecontroleerd op gifstoffen. Dankzij moderne filtersystemen wordt ook het afvalwater niet vervuild.

Step 5

Breien

Onze gebreide truien worden gebreid met vlakbreimachines. Bijzonder daarbij is dat er niet eerst een volledig oppervlak gebreid wordt om vervolgens op maat te snijden. De aparte onderdelen worden meteen in de juiste vorm gebreid en kunnen vervolgens aan elkaar genaaid worden. Dankzij die techniek kunnen we bij al onze gebreide producten het afval tot een minimum herleiden.

Step 1

Oude kleding & knipafval

Met ons take-backsysteem sluiten we een belangrijke kring. Oude kleding en eigen knipresten worden eerst verzameld en gesorteerd om er vervolgens nieuwe, hoogwaardige vezels van te maken.

Zo willen we een degelijk circulair systeem op poten zetten waarmee we als bedrijf tegen 2030 volledig zero waste zijn.

Meer over ons take-backsysteem en hoe je kan meedoen, lees je hier.

Step 2

De vezels

De verdere verwerking gebeurt bij onze partners in Portugal en Spanje. Hier wordt het textiel in meerdere stappen versnipperd tot de oude stof weer in losse, donzige vezels veranderd is. Die worden vervolgens opnieuw tot stevige draden gesponnen.

Dankzij dit proces gebruiken we textielafval als een belangrijke grondstof en besparen we waardevolle nieuwe vezels. Zo ontstaat in de volgende stap het ARMEDANGELS Circular garen.

Step 3

Het garen

Tijdens het spinnen worden aparte korte vezels en vezelbundels gerekt en in elkaar gedraaid, zodat ze samen een gelijkmatige draad of garen vormen. Vroeger was dat nog een arbeidsintensief proces met de hand en het spinnenwiel, maar nu gebeurt het volledig automatisch.

Step 4

Verven

Bij het verven van textiel worden in traditionele fabrieken veel schadelijke chemische producten gebruikt en gezondheidsrisico's gecreëerd. Schadelijke stoffen kunnen bij het dragen van een jeans loskomen van de vezels, in het lichaam binnendringen en zo allergische reacties of aandoeningen aan het immuunsysteem veroorzaken.

Als alternatief kunnen kleurmiddelen gebruikt worden die door de Global Organic Textile Standard worden toegelaten. Die kleurstoffen en chemische stoffen zijn allemaal gecontroleerd op gifstoffen. Dankzij moderne filtersystemen wordt ook het afvalwater niet vervuild.

Step 5

Weven

Bij het weven worden twee draadsystemen in een rechte hoek met elkaar gekruist en verweven tot een stoffen oppervlak. Dat proces wordt vandaag de dag uitgevoerd door grote, volautomatische weefmachines.

De traditionele weefmethode voor denim is de keperbinding. Die geeft de jeansstof zijn stevige structuur en de schuine reliëflijn. De klassieke blauw-witte look met donkere voor- en lichte achterkant ontstaat door het gebruik van geverfde kettingdraden en ongeverfde, natuurlijk witte inslagdraden.

Step 6

De confectie

De confectie omvat het knippen, naaien en afwerken van een kledingstuk. Hier wordt een 2-dimensionale stof veranderd in een 3-dimensionaal kledingstuk.

De confectie van onze jeans FJELLA CROPPED gebeurt bij onze gecertificeerde partners in Tunesië. Zoals bij alle partners eisen we ook hier: eerlijke lonen voor de medewerk(st)ers in de naaifabrieken, geen kinderarbeid, meer veiligheid op de werkvloer en minder overuren.

Step 7

Finish

Bij de laatste stap in het productieproces, de finish, krijgt de jeans haar uiteindelijke look. Bij traditionele methodes worden giftige bleekmiddelen en de energievretende stone washing gebruikt om het oorspronkelijke indigoblauw lichter te maken en een used look te creëren. Vaak ten nadele van de stof.

In plaats van chloor en kaliumpermanganaat gebruiken wij bij alle jeansbroeken uitsluitend GOTS-gecertificeerde en toxicologisch gecontroleerde chemicaliën. Bovendien passen we moderne technieken toe, zoals laser- of ozonbehandelingen. Zo minimaliseren we ons waterverbruik en onze impact op het water.